一瞬にして工場を破壊し、尊い人命を奪う「粉塵爆発」。ニュースで大規模な事故を耳にすることはあっても、「うちは小麦粉やマグネシウムを扱っていないから大丈夫」「普通のホコリなら平気だろう」と油断していませんか。

実は、砂糖やプラスチック、トナーの粉、あるいは鉄粉であっても、条件さえ揃えば大爆発を起こす可能性があります。粉塵爆発の恐ろしさは、最初の小さな爆発が工場内に堆積していた粉塵を舞い上げ、連鎖的に大規模な「二次爆発」を引き起こす点にあります。

本記事では、粉塵爆発が発生するメカニズムから、現場で徹底すべき「3つの原則」、そして日々の清掃を妨げる「ある原因」の解決策まで、安全管理担当者が知っておくべき必須知識を解説します。

なぜ起こる?粉塵爆発のメカニズムと「5つの条件」

まずはそのメカニズムを見ていきましょう単にそこに「燃える粉」があるだけでは爆発は起きません。特定の条件が重なったとき、静かな工場が突如として牙をむきます。

燃焼の3要素+2つの条件

一般的な火災は「可燃物」「酸素」「着火源(火種)」の3つが揃うと発生します。これを「燃焼の3要素」と呼びます。粉塵爆発の場合、ここにさらに2つの条件が加わります。これが「粉塵爆発の5要素」です。

- 可燃性の粉塵(燃える性質を持つ微粒子)

- 酸素(空気中に存在する)

- 点火源(静電気、摩擦熱、火花など)

- 浮遊(粉塵が空気中に舞い上がり、雲状になること)

- 閉鎖性(閉鎖された空間であること)

特に重要なのが「浮遊」です。床に積もっているだけでは燃えるだけですが、空気中に適切な濃度で舞い上がった状態で着火すると、爆発的な燃焼速度で圧力が急上昇し、爆発に至ります。

意外と身近にある「爆発しやすい粉」リスト

「危険物」として指定されているもの以外でも、粒子が細かくなれば爆発する物質は多岐にわたります。

- 金属粉: アルミニウム、マグネシウム、鉄、チタン、亜鉛など

- 農産物・食品: 小麦粉、砂糖、コーンスターチ、粉ミルク、飼料など

- 化成品・その他: プラスチック粉末、樹脂、トナー、石炭、紙粉、木粉など

金属加工工場における研磨粉や、食品工場の原料などは代表的な例です。一般的に粒子が小さければ小さいほど、表面積が増えて酸素と反応しやすくなるため、爆発の危険性は高まります。

粉塵爆発を防ぐための「対策3原則」

粉塵爆発を防ぐためには、前述の5つの条件を揃えないことが重要です。厚生労働省の指針などでも示されている、防災の基本となる3つの柱を解説します。

1. 堆積させない(清掃の徹底)

最も重要かつ基本となる対策です。工場内の梁(はり)、配管、ダクトの上、機械の隙間、照明器具の傘などに粉塵を溜めないことです。

万が一、局所的な爆発が起きた際、これらの場所に積もった粉塵が衝撃波で舞い上がり、工場全体を吹き飛ばす「二次爆発」の燃料となります。過去の凄惨な事故の多くは、この二次爆発によるものです。「目に見える場所にホコリがない」だけでなく、高所や隠れた場所の清掃が命を守ります。

2. 舞い上げない(飛散防止)

粉塵を空気中に浮遊させない(ダスティング防止)対策です。

粉を扱う工程を密閉化する、適切な集塵機(局所排気装置)を設置して発生源で吸引するといった設備対策が基本です。また、意外と見落としがちなのが掃除の方法です。床に落ちた粉をほうきで掃いたり、エアブロー(圧縮空気)で吹き飛ばしたりする行為は、自ら「爆発する粉塵雲」を作っているようなものです。掃除には必ず防爆仕様の掃除機を使用し、粉を舞い上げずに回収する必要があります。

3. 着火させない(火源管理)

着火源をなくす対策です。溶接の火花やタバコのような明らかな火気はもちろんですが、目に見えない火種にも注意が必要です。

- 静電気対策: 設備やダクトのアース(接地)を確実に行い、作業員は帯電防止服や靴を着用する。

- 電気火花対策: 防爆構造の電気機器を使用する。

- 摩擦熱対策: 軸受(ベアリング)の過熱や、コンベアの摩擦などを定期点検で防ぐ。

- 異物混入防止: 金属異物が機械に入り込んで火花が出るのを防ぐ(マグネット除去など)。

現場の清掃を困難にする「複合汚れ」のリスク

「掃除が大事なのは分かっている。しかし、現実には難しい」

多くの工場長や現場責任者が抱える本音ではないでしょうか。人手不足で清掃の時間が取れないという問題もありますが、それ以上に「汚れの質」が清掃を困難にしているケースがあります。

粉塵と「オイルミスト」の危険な関係

特に金属加工を行う工場では、切削油や潤滑油が霧状になった「オイルミスト」が工場内に浮遊しています。このオイルミストと、研磨などで発生した粉塵が混ざり合うとどうなるでしょうか。

粉塵は油を含んで粘着質になり、壁や天井、配管、機械の裏側にべっとりと張り付きます。

こうなると、掃除機で吸った程度では取れません。高所の梁にこびりついた「油混じりのホコリ」を拭き取るには多大な労力が必要です。結果として清掃が行き届かず、粉塵爆発の燃料となる「堆積物」を放置することになってしまいます。

集塵機・換気設備のメンテナンス不足

工場内の空気を入れ替える換気扇や、粉塵を吸う集塵機のメンテナンスは万全でしょうか。

フィルタが目詰まりしていると、当然ながら吸引力は低下します。吸いきれなかった微細な粉塵やオイルミストは工場内に拡散し、あらゆる場所に付着します。

また、ダクト内部に油と粉塵が堆積することは、粉塵爆発とは別のリスクである「ダクト火災」の原因にもなります。一度火がつけば、ダクトを通じて工場全体に火災が広がる恐れがあります。

工場内の空気を守り、火災リスクを下げる「リドエアートルネックス」

粉塵爆発対策の基本は「堆積させない(清掃)」ですが、清掃を楽にするためには、その前段階として「粉塵をベタつかせる原因(オイルミスト)」を取り除くことが極めて有効です。

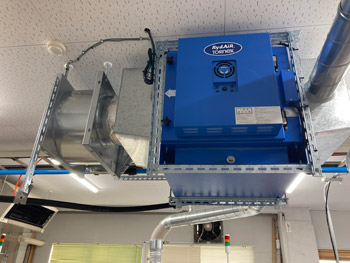

ここでご紹介するのは、工場内のオイルミストを強力に除去する「リドエアートルネックス」です。

※本製品はオイルミスト(油煙)を除去する装置であり、爆発性粉塵そのものを安全化する防爆集塵機ではありません。しかし、工場内の環境を改善し、間接的に粉塵対策をサポートします。

目詰まりしないフィルタで「常に吸い続ける」

一般的なフィルタ式のミストコレクターは、使用するにつれてフィルタが油で目詰まりし、吸引力が落ちていきます。吸引力が落ちれば、捕集しきれなかったミストが工場内に漂い、粉塵と結びついてベタベタ汚れを作り出します。

リドエアートルネックスは「電子式集塵フィルタ」を採用しています。金属の極板に高電圧をかけてミストを吸着する仕組みのため、目詰まりが起きにくく、長期間にわたって高い吸引力を維持します。

常に空気を浄化し続けることで、工場内へのミスト拡散を防ぎます。

ダクト火災と汚れの拡散を防止

リドエアートルネックスを導入することで、空気中に浮遊するオイルミストを元から絶つことができます。

ミストがなくなれば、粉塵は乾燥した(サラサラした)状態を保ちやすくなります。サラサラした粉塵であれば、掃除機での吸引や拭き掃除も容易になり、「堆積させない」という粉塵爆発対策の基本を遂行しやすくなります。

また、ダクト内部への油の付着も防げるため、ダクト火災のリスクも大幅に低減。ベタつきのないクリーンな環境は、従業員の健康を守るだけでなく、火災・爆発リスクの低い安全な現場づくりに直結します。

ランニングコストの大幅削減

24時間稼働する工場などでは、安全対策にかかる電気代も無視できません。

リドエアートルネックスの「RB600」は、省エネ性能にも優れています。一般的なミストコレクターと比較して消費電力を約1/3(※同社比)に抑えることが可能です。

浮いたコストを、防爆仕様の掃除機購入や定期的な専門業者による清掃費、また機械のメンテナンス費用に充てることができ、より強固な安全管理体制を構築できます。

リドエアートルネックスの導入事例

精密部品加工の品質安定とコスト抑制

- 課題: 新工場の気密性が高く、オイルミストで視界不良や「オイルだまり」が発生。

- 対策: 大風量タイプ(RY2500)1台で、4台の工作機械を集約して吸引。

- 効果: 導入コストを抑えつつ環境を劇的に改善。浄化された空気を工場内に循環させることで、機械の熱変位が抑えられ、生産部品の不具合がなくなるという副次的メリットも得られました。

まとめ

粉塵爆発は、ひとたび発生すれば企業の存続に関わる重大な事故となります。これを防ぐ鍵は、高価な設備の導入以上に「日々の清掃」と「粉塵を溜めない環境づくり」という地道な活動にあります。

しかし、オイルミストが充満する現場では、その「当たり前の掃除」が困難になります。

「粉塵対策=掃除」を徹底するために、まずは清掃の邪魔をする「オイルミスト対策」から見直してみてはいかがでしょうか。油によるベタつきのない環境を作ることは、火災予防だけでなく、作業効率の向上や従業員の定着率アップにもつながるはずです。

悲劇を未然に防ぐために、工場の空気環境(ミスト対策)という視点をぜひ取り入れてみてはいかがでしょうか。