「せっかく採用した若手がすぐに辞めてしまう」「ベテラン社員の負担が減らず、生産効率が上がらない」。

その原因、実は工場の「環境」にあるかもしれません。

いわゆる3K(きつい・汚い・危険)のイメージが残る現場では、人材確保が年々難しくなるだけでなく、従業員のモチベーション低下や、転倒などの労働災害のリスクも高まります。

工場の環境改善は、単なる従業員向けの福利厚生ではありません。企業の利益を守り、将来の成長を支えるための重要な「投資」です。

本記事では、基本となる5S活動から、作業効率と安全性を劇的に変える「空気環境」の見直しまで、現場ですぐに役立つ改善アイデアを厳選して解説します。

なぜ今、「工場環境の改善」が急務なのか

具体的なアイデアに入る前に、なぜ今、多くの製造業で環境改善が経営課題の最優先事項となっているのか、その背景とメリットを整理します。

人材確保と定着率の向上

少子高齢化に伴い、製造業の人手不足は深刻さを増しています。求職者は、給与条件だけでなく「働く場所の快適さ」をシビアに見ています。

「油のニオイが染み付く」「夏はサウナのように暑い」「床がベタベタして汚い」といった環境のままでは、どれほど求人を出しても入社が決まりづらくなってしまいます。また、入社しても早期離職につながります。

「この工場なら長く働ける」と選ばれる職場を作ることは、企業の存続に関わる重要事項です。

労働災害の防止と安全管理

環境の悪化は、事故を誘発します。

例えば、照明が暗ければ手元の操作ミスが起きやすくなり、床に油汚れがあれば転倒事故につながります。また、粉塵や有機溶剤が充満する環境は、従業員の呼吸器に悪影響を与え、長期的な健康被害を引き起こすリスクもあります。

安全で衛生的な環境を整えることは、従業員を守るだけでなく、労災によるライン停止や社会的信用失墜のリスクを回避するためにも不可欠です。

基本にして極意!現場が変わる「5S」の徹底

環境改善の第一歩は、やはり「5S(整理・整頓・清掃・清潔・しつけ)」です。しかし、単にスローガンを掲示するだけでは意味がありません。生産性に直結する活動として再定義する必要があります。

整理・整頓で「探すムダ」をなくす

「整理」とは、必要なものと不要なものを分け、不要なものを捨てること。「整頓」とは、必要なものをすぐに取り出せるように置き場所を決めることです。

工場における生産性の低下の多くは、「道具や部品を探す時間」にあります。定位置管理や工具のシルエット表示(姿置き)を徹底することで、探すムダをゼロにし、作業効率を大幅に向上させることができます。

清掃・清潔で設備の異常を早期発見

「清掃」は単にきれいにすることではありません。機械の隅々まで拭き掃除をすることは、同時に「点検」を行うことを意味します。

ボルトの緩み、油漏れ、異音、発熱などの異常は、日々機械に触れて清掃しているからこそ、故障する前の小さな予兆に気づくことができます。

常に「清潔」な状態を維持することは、突発的な設備トラブルによる稼働停止を防ぐための、最も低コストで効果的な予防保全活動なのです。

働きやすさを劇的に変える「設備・ハード」の見直し

5Sなどのソフト面の対策に加え、物理的な設備(ハード面)を見直すことで、環境は劇的に改善します。

温度・湿度管理と照明の最適化

近年の猛暑は、工場の作業環境を過酷にしています。熱中症対策として、スポットクーラーの設置や、屋根への遮熱塗料の塗布、ビニールカーテンによる冷房エリアのゾーニングなどが有効です。

また、工場の照明を水銀灯からLEDに切り替えることも重要です。単に電気代が下がるだけでなく、手元が明るくなることで検品ミスが減り、作業者の眼精疲労も軽減されます。明るい工場はそれだけで「清潔感」を演出し、従業員の心理的な負担を下げます。

作業動線とレイアウトの改善

「部品を取りに行くのに数歩歩く」「重いものを持ち上げて運ぶ」といった動作の積み重ねが、作業者の疲労につながります。

工程の流れに合わせてレイアウトを変更し、無駄な歩行や運搬を減らしましょう。また、昇降リフトやコンベアなどの補助設備を導入して身体的負担を軽減することは、女性や高齢の従業員でも活躍できる環境作りにつながります。

見落としがちな「空気の汚れ」と負のスパイラル

「暑さ」や「暗さ」は気づきやすいですが、意外と見落とされがちなのが「空気の質」です。特に金属加工工場における「オイルミスト(油煙)」や「粉塵」は、深刻な悪循環を生み出します。

現場を疲弊させる「負のスパイラル」

多くの工場現場で起きているのが、以下のような「負のスパイラル」です。

- メンテナンスの負担増: 少人数の現場スタッフにより、主業務が多忙となり、オイルミストコレクター(集塵機)のフィルタ清掃ができない。

- 機能不全と環境悪化: メンテナンスされない集塵機は目詰まりを起こし、ミストを集塵できなくなる。結果、工場内が油煙で汚れ、ベタベタになる。

- 採用難と人手不足: 「汚い・臭い」環境を嫌がり、求人に対して人が決まらない。来てもすぐに辞める。

- さらなる負担増: より人手が足りなくなるため、残ったスタッフは製造業務だけで手一杯になり、ますますメンテナンスができなくなる。

このスパイラルに陥ると、現場は疲弊し、環境は悪化する一方です。どこかでこの連鎖を断ち切らなければなりません。

オイルミストによる転倒リスクと設備トラブル

空気中に漂うオイルミストは、やがて床に落ちて堆積します。油で滑りやすくなった床は、転倒事故の最大の原因です。

また、浮遊する油分は、制御盤や空調機器の内部に入り込みます。基板のショートやエアコンのフィルタ詰まりを引き起こし、高額な修理費や生産停止のリスクを招きます。「空気が汚れている」ことは、経営にとって百害あって一利なしなのです。

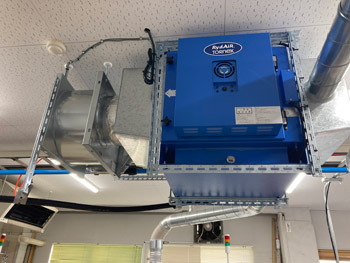

きれいな空気と省エネを実現する「リドエアートルネックス」

環境改善のカギとなる「空気の浄化」と、現場を苦しめる「メンテナンス負担」。この2つの課題を同時に解決し、負のスパイラルを断ち切るソリューションとして、トルネックスのオイルミストコレクター「リドエアートルネックス」をご紹介します。

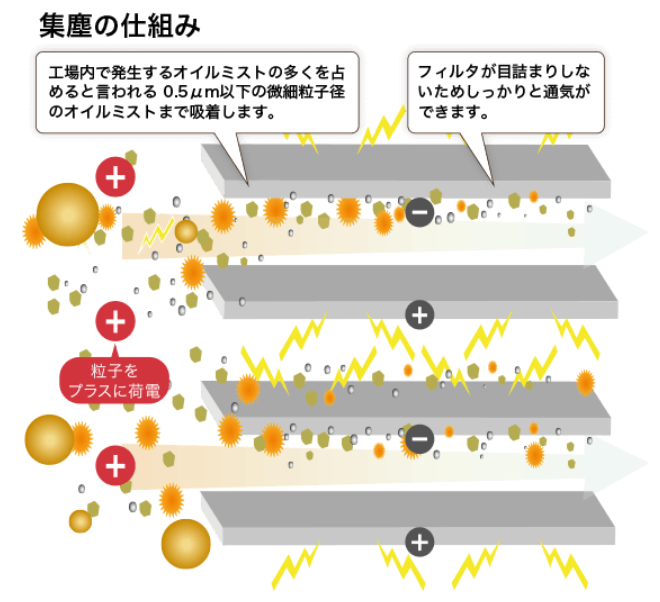

「目詰まりしない」で常にクリーンな環境を維持

一般的なフィルタ式のミストコレクターは、使用に伴いフィルタが油で目詰まりし、急速に吸引力が低下します。これでは、どんなに高価な機械を入れても、すぐに工場内にミストが拡散してしまいます。

リドエアートルネックスは、独自の「電子式集塵フィルタ」を採用しています。金属プレートの間で電気的に汚れを吸着させるため、目詰まりが起きにくく、長期間にわたって強力な吸引力を維持します。

常に機械内部を陰圧に保ち、ミストを発生源で確実にキャッチし続けることで、床のベタつきやニオイの拡散を防ぎます。

メンテナンスのアウトソーシングで生産性向上

最大のポイントは、「メンテナンスを現場任せにしない」ことです。

トルネックスでは、専門スタッフが定期的に訪問し、フィルタ交換や機器の清掃を行うメンテナンス契約を提供しています。

これにより、現場スタッフは「油まみれになってフィルタを洗う」という3K作業から解放されます。面倒な作業をアウトソーシングすることで、従業員は本来の製造業務に集中でき、生産性が向上します。

「きれいな工場」と「余裕のある人員配置」が実現すれば、採用活動においても強力なアピールポイントとなり、人材不足の解消にも寄与するでしょう。

電気代を大幅削減する省エネ設計

環境改善にはコストがかかると思われがちですが、ランニングコストを大幅に下げることも可能です。

リドエアートルネックスの個別設置タイプ「RB600」は、空気抵抗の少ない構造により、一般的なフィルタ式ミストコレクターと比較して消費電力を約3分の1(※同社比)に抑えることができます。

工場全体で数十台稼働させている場合、年間の電気代削減効果は数百万円規模になることもあります。この浮いたコストを、さらなる環境改善や従業員への還元に充てることで、より良い経営サイクルを生み出すことができます。

リドエアートルネックスの導入事例

精密部品加工の品質安定とコスト抑制

- 課題: 新工場の気密性が高く、オイルミストで視界不良や「オイルだまり」が発生。

- 対策: 大風量タイプ(RY2500)1台で、4台の工作機械を集約して吸引。

- 効果: 導入コストを抑えつつ環境を劇的に改善。浄化された空気を工場内に循環させることで、機械の熱変位が抑えられ、生産部品の不具合がなくなるという副次的メリットも得られました。

まとめ

工場の環境改善とは、単に床や壁をきれいにするだけではありません。そこで働く従業員が「呼吸する空気」を整え、日々の業務負担を減らす仕組みを作ることが重要です。

特にオイルミストが発生する現場においては、集塵機のメンテナンス負担が環境悪化の根本原因になっているケースが多々あります。

「リドエアートルネックス」を活用して、空気の汚れを取り除くと同時に、メンテナンスのアウトソーシングによって現場の負担をゼロにする。

そうすることで「負のスパイラル」を断ち切り、安全で働きやすく、人が定着する工場へと変革を進めていきましょう。